Semi-Batch-Polymerisation

Überwachung und Regelung mit Raman-Analysatoren, basierend auf der Raman-Technologie von Kaiser

Die halbkontinuierliche Reaktionsführung bietet zahlreiche Vorteile gegenüber der traditionellen kontinuierlichen Reaktion, wie z. B. eine größere Selektivität der Produkte, die schrittweise Zugabe von Reaktionspartnern für eine bessere Prozesssteuerung und die Möglichkeit, das Produkt unmittelbar bei der Bildung abzutrennen. Polymerisationen werden häufig im Semi-Batch-Verfahren durchgeführt, da dieses die Möglichkeit bietet, die Zusammensetzung des Produkts präzise zu steuern. So werden Hochleistungsmaterialien mit fein eingestellten, kundenspezifischen Eigenschaften hergestellt.

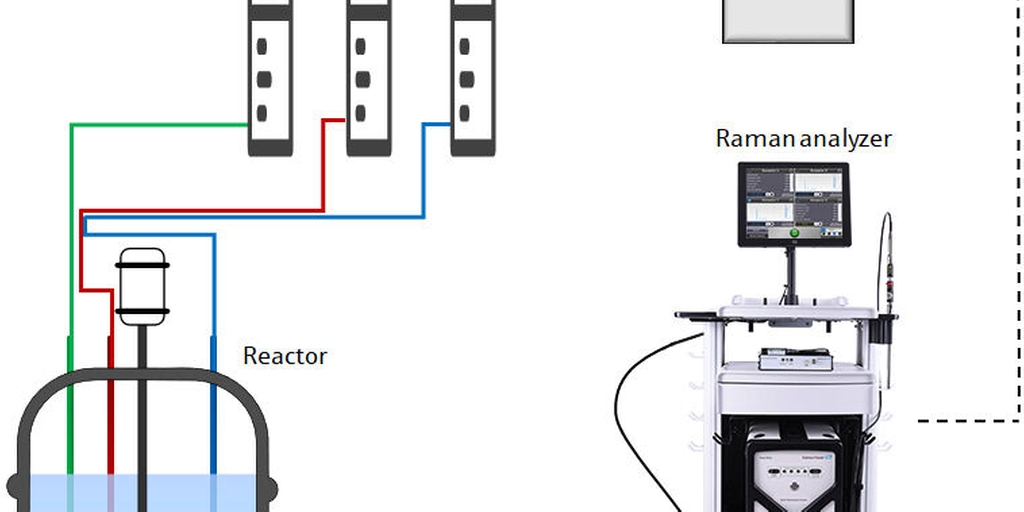

Schematische Darstellung des Prozessleitsystems für eine Semi-Batch-Polymerisation.

Die Resultate

Optimierung einer sensitiven Semi-Batch-Reaktion

Echtzeit-Datenanalyse für eine zuverlässige Prozesssteuerung

Berührungslose Optik für eine minimale Beeinträchtigung des Reaktionssystems

Die Herausforderung

Eine große Schwierigkeit bei Semi-Batch-Verfahren besteht darin, dass sich die Konzentration der Reaktionspartner sowohl relativ als auch absolut ständig ändert. Ohne Kontrolle können diese Konzentrationsänderungen leicht zu unerwünschten Eigenschaften des Produkts führen. Daher erfordert diese Art der Reaktionsführung die kontinuierliche Echtzeit-Überwachung der Konzentration der Reaktionspartner. Eine bloße Zugabe der Reaktionspartner im richtigen Verhältnis reicht nicht aus.

Unsere Lösung

Ein Raman-Analysator von Kaiser wurde verwendet, um eine Nahinfrarotstrahlung von 785nm sowohl auszusenden als auch zu erfassen. Die Analyse erfolgt mit Hilfe einer berührungslosen Optik durch ein druck- und temperaturbeständiges Saphirfenster in der Reaktorwand. Jede Messung bestand aus einer 60-sekündigen Beleuchtung des Reaktorinneren mit einer Laserstrahlung von 125 mW, gefolgt von einer 20-sekündigen Pause. Fünf bis sieben Datenpunkte jedes Monomers wurden verwendet, um quantitative Raman-Daten für die Echtzeit-Prozesssteuerung zu generieren.

Die Raman-Spektroskopie erwies sich als eine einfache, genaue und effektive Methode der Prozessanalyse für die Echtzeitüberwachung und -steuerung einer Polymerisation im Teilfließbetrieb. Die Raman-Daten konnten für die Regelung des Prozesses in Echtzeit verwendet werden, um ideale Prozessbedingungen in einem geschlossenen Reaktionssystem zu gewährleisten. So wird über die verschiedenen Chargen eine konstante Produktqualität und damit eine gleichbleibende Qualität hochempfindlicher Hochleistungsmaterialien erzielt.